Le manifold et le frigoriste sont, comme la clé plate et le garagiste ou la truelle et le maçon : Inséparables ! Le manifold frigoriste* est au coeur de ses interventions, au propre comme au figuré d’ailleurs. Sans le manifold, impossible d’établir un diagnostic professionnel ou d’intervenir sur un circuit frigorifique. Lorsqu’il est face à une installation, le frigoriste pose ses manos, comme il dit, pour voir l’état de santé du circuit. Ce faisant, le manifold affiche les pressions qui s’exercent dans les deux parties d’un circuit, la partie basse pression et la partie haute pression. On peut même, si nécessaire, évaluer le niveau de dépression, lorsque la pression descend sous celle de la pression atmosphérique.

Cet outil, qui est donc, avant tout, un instrument de mesure, permet également de gérer, au cours d’une intervention, les flux entrants et sortants de fluide frigorigène d’une installation frigorifique. C’est cette seconde particularité qui l’a affublé de ce nom bizarre qu’est manifold. Pour les curieux, plus d’explications sur l’origine de ce mot sont données en fin d’article.

Même si, à présent, le manifold est manifestement plus utilisé par des opérateurs sur des installations de climatisation – domestique ou automobile – , il n’en reste pas moins que celui-ci reste attribué au frigoriste, car il en est l’utilisateur historique, celui pour qui il a été conçu. Donc on parle généralement de manifold frigoriste, afin de bien désigner l’outil. D’ailleurs, il vous suffit de taper « manifold » dans Google puis « manifold frigoriste », pour constater la différence dans les résultats proposés. Dans le métier on dit aussi bi-passe, by-pass, bypass, paire de mano…

Cet article se base sur le manifold à deux voies.

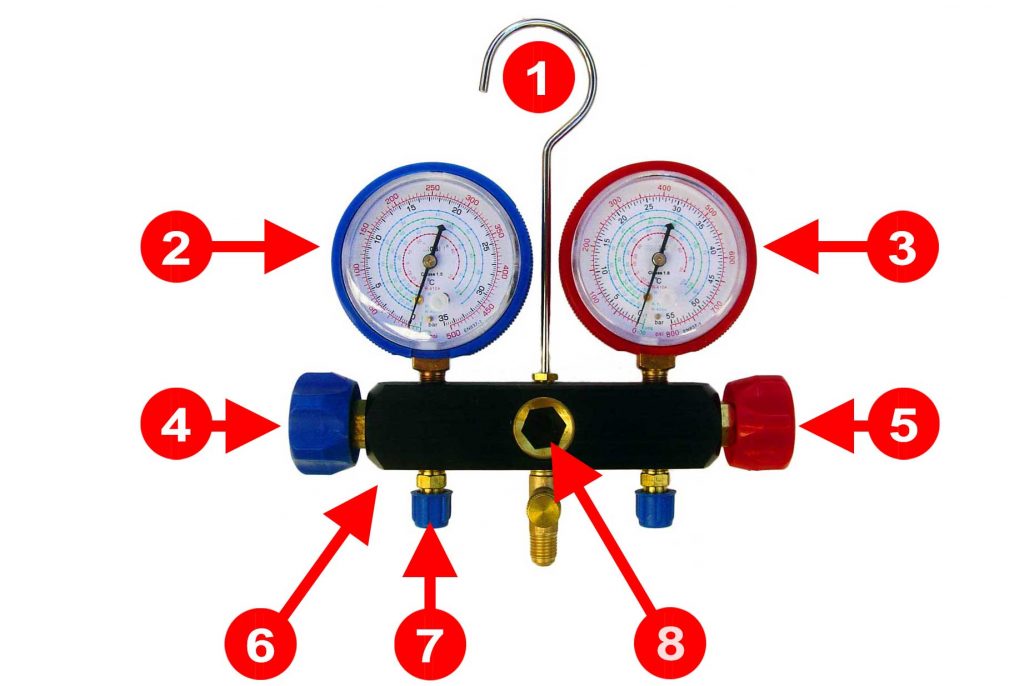

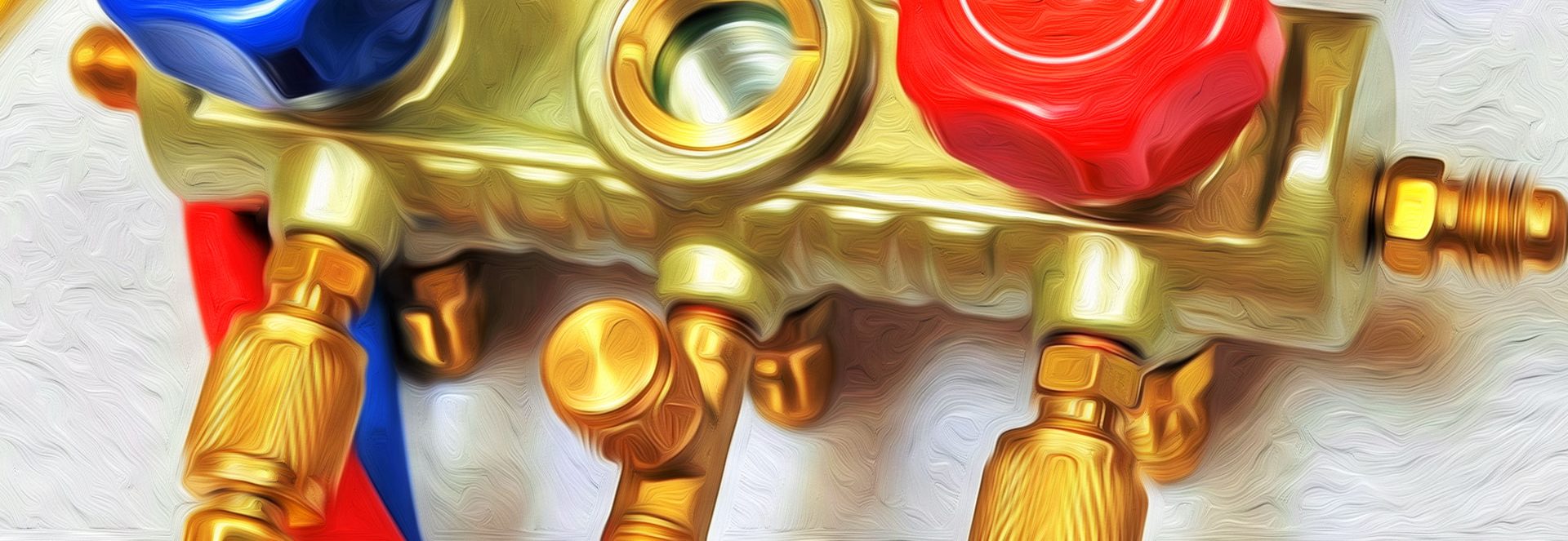

Description du manifold frigoriste

Le manifold comporte un certain nombre de ports de service, appelées voies. Il existe plusieurs modèles de manifolds et la différence évidente, mise à part leur design, réside dans ce nombre de voies. Ces voies sont destinées à connecter l’équipement du frigoriste avec le système réfrigéré par le biais de tuyaux. Le manifold est au coeur du réseau de tuyaux que nécessite une intervention.

Sur l’illustration ci-dessus, on peut voir les principaux éléments constitutifs d’un manifold deux voies. Ces éléments sont présents sur tous les modèles de manifolds, qu’ils soient à une, deux, quatre et plus de voies.

Le manifold se compose d’une base, le corps de manifold (6), sur lequel reposent deux manomètres (2 & 3). Chaque manomètre s’associe à un port de service (7) et à une vanne de service, dont on voit la poignée (4 & 5). La base est creusée d’une petite galerie composée de trois chambres, de sorte que les manomètres ainsi que les ports de service peuvent communiquer entre eux par l’intermédiaire des vannes. Cette galerie est le coeur du manifold (et lui doit d’ailleurs son nom). Les poignées de vanne sont fixées latéralement, comme sur cet exemple, ou de front. Un regard (8) est fréquemment intégré à la base afin de surveiller l’état du fluide frigorigène qui traverse le manifold en circulant dans la galerie.

Le crochet (1) en acier permet d’accrocher le manifold. Un manifold n’est pas vraiment lourd, ce qui fait qu’on peut le suspendre à n’importe quoi à proximité du raccordement au système.

Les composants dans le détail

Le manomètre

Le manomètre, c’est la partie « cerveau » du manifold. Il va par paire, tant pour le manifold à deux voies que pour celui à quatre voies. Un paragraphe plus bas lui est consacré.

Le corps de manifold

Le corps forme le collecteur du manifold, et il obéit aux commandes des vannes. Il s’occupe de la gestion des flux qui transitent par lui. Il est façonné pour accueillir les voies de distribution : 2, 4 ou plus.

Lorsqu’il a l’apparence d’un bloc, il est pratiquement toujours en aluminium. Quelquefois, il s’agit d’aluminium forgé, plus résistant. L’aluminium peut être peint ou anodisé. Il revêt alors un aspect coloré.

Il peut aussi être en laiton et dans ce cas, le corps se limite quasi à un tube faisant la jonction des différents éléments du manifold. Ce type de manifold, courant aux EU, est très peu répandu en Europe.

Certains manifolds offrent, à l’arrière ou sur les côtés, un emplacement pour fixer l’extrémité opposée des flexibles qui sont raccordés au manifold. On peut même y fixer les raccords rapides. Ca les protège des éventuelles saletés, particules et autres poussières qui pourraient s’y introduire tout en dispensant de les défaire du manifold ou de les laisser pendre dans le vide lorsqu’ils ne sont pas utilisés.

Les ports de service

Les ports de service, ce sont les prises de raccordement du manifold. Elles sont en laiton. Le diamètre est en 1/4″ sae. Parfois certains manifolds sont équipés d’une sortie centrale en 3/8″. Elles n’ont pas de valve Schrader, mais quelquefois le port central, voire carrément les trois ports peuvent être doublés et dans ce cas, chaque seconde prise est équipée d’une valve Schrader. Elle est rarement pourvue d’un bouchon de protection. Le bouchon de protection est une garantie supplémentaire d’étanchéité car une valve Schrader peut fuir.

Les vannes

Il y a deux types de vannes : les vannes à piston et les vannes à bille.

La vanne à piston est une tige qui, en coulissant, s’éloigne ou s’approche du passage du flux à contrôler. La vanne à piston étant sujette aux fuites, le piston doit posséder un maximum de joints toriques pour pallier à ce problème.

La vanne à bille, également appelée vanne à boisseau sphérique, ou plus généralement vanne quart-de-tour est constituée d’une bille en acier inoxydable percée d’un trou. Cette vanne est pratique, car elle permet de contrôler plus rapidement le débit, du fait qu’il suffit d’un quart de tour pour fermer et ouvrir à fond. Quelquefois les vannes ont un diamètre de 3/8″, ce qui permet un débit plus rapide qu’en 1/4″.

Les poignées de vanne

Pas grand chose à dire sur les poignées. Il en existe des rondes, d’autres en forme de volant. Lorsque la poignée actionne une vanne à bille, celle-ci comporte un repère qui permet de connaitre la position de la vanne, et donc son ouverture relative. Parfois le design de la poignée épouse le repère. Lorsque la poignée actionne une vanne à piston, elle ne comporte pas de repère car il faut effectuer plusieurs tours complets pour ouvrir ou fermer à fond. Les poignées sont en métal, ou en plastique. Elles sont quelquefois recouvertes de caoutchouc ou de silicone.

Le crochet de suspension

Le crochet, en acier inoxydable, peut prendre une forme ronde, carrée voire triangulaire. Généralement le crochet est démontable. C’est pratique si celui-ci a été tordu par accident puisqu’on peut ainsi le remettre droit plus facilement.

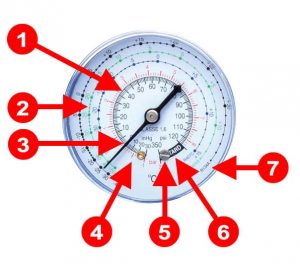

Description du manomètre

Le manomètre du manifold frigoriste se compose d’un cadran, d’une aiguille centrale mobile ainsi que d’une vis de réglage (5) qui permet d’ajuster l’aiguille sur la position de repos, le zéro (3). Le zéro représente la pression atmosphérique. Le cadran affiche diverses informations utiles pour le diagnostic. L’information principale est la pression circulant dans le circuit (1). La pression est exprimée sous différentes unités de mesure. En France, on utilise généralement le bar. La seconde unité de mesure largement utilisée, surtout dans les garages, est le psi ( pound per square inch, soit livre-force par pouce carré ). Il s’agit d’une unité de mesure anglo-saxonne.

Lorsque le système est tiré au vide, l’aiguille descend sous le zéro. Certains manomètres offrent un bonne lisibilité de cette dépression (4). Sur l’exemple, on peut voir une troisième unité de mesure, exprimée en inHg (inches of mercury), pour mesurer le niveau de vide en dessous du zéro.

Les manomètres sont prévus pour supporter une pression maximale. Celle-ci est calculée en fonction des fluides frigorigènes que le cadran affiche. Lorsque la pression est importante et dépasse la limite permise, il y a un risque énorme de casser le mécanisme du manomètre. La fonction de Retard (5) permet au manomètre de pallier à une surpression accidentelle. Sur l’illustration, la zone Retard de ce manomètre débute à 8,3 bars ( 120 psi) et s’arrête à 24,1 bars ( 350 psi). Ainsi, lorsque une pression de 20 bars pénètre dans le manomètre, à la suite d’une inversion de branchement – l’erreur est humaine – l’aiguille va s’arrêter dans cette zone, plutôt que d’aller se bloquer – peut-être définitivement – en fin de parcours.

La seconde information est celle de la température (2). Cette donnée est calculée en fonction de la pression. Vu que chaque fluide frigorigène possède sa propre échelle de relation pression/température, il y a autant d’échelles que de fluides (7). Et c’est la raison pour laquelle les manifolds sont spécifiques à certains fluides, car il n’est pas concevable d’afficher toutes les échelles de températures sur un manomètre. Imaginez la difficulté pour s’y retrouver…

Il n’y a pas d’ordre d’affichage entre les pressions et les températures. Certains manomètres affichent les pressions puis les températures en partant de l’axe central, tandis que d’autres les ont dans le sens opposé, c’est-à-dire avec l’échelle de pression au bord du cadran. L’affichage des valeurs en bordure de cadran offrant une meilleure précision de lecture, chacun peut y trouver sa préférence en fonction de sa méthode de travail. Tout dépend de l’importance que l’on accorde à la relation pression/température. Si vous ne travaillez qu’avec des pressions, préférez l’affichage des pressions autour du bord.

La classe de précision

Les manomètres sont classés par niveau de précision. On parle de classe de calibrage. Cette classe est lisible sur le cadran. La classe 1, qui représente la précision la plus élevée, signifie que la précision du manomètre est de 1%. Une classe 1.2 indique une précision de 1,2%, etc. Par exemple, pour un manomètre allant de zéro à 100 psi et ayant une précision de ± 1 psi, une aiguille posée sur 100 psi indique une pression entre 99 et 101 psi.

Le diamètre

Il existe différents diamètres de manomètres. Les manifolds les plus courants du commerce ont un diamètre de 68 ou 80 mm. En règle générale, un manomètre de 68 mm possède un mécanisme moins précis que celui de 80 mm. Donc on lira plus souvent une classe 1.2 sur un manomètre de 68 mm de diamètre que sur un manomètre de 80 mm, qui affichera plus souvent une classe de 1.

La protection

De manière à protéger des chocs, les manomètres peuvent être contenus dans des bonnettes individuelles ou réunis dans un capot en matière siliconée ou en caoutchouc.

Le cadran

Lorsque le manomètre est conçu pour mesurer plusieurs fluides frigorigènes, les fabricants tentent d’améliorer la lecture par des codes de couleur, tant le nombre d’informations s’affichant sur le cadran est abondant. Certains y réussissent mieux que d’autres. Ce faisant, chaque fluide ayant une couleur définie, il est plus facile et plus rapide de repérer l’échelle de température correspondante.

Le mécanisme

Les manomètres sont généralement fabriqués avec un tube de Bourdon. Ce tube arrondi en forme de C modifie sa courbe en fonction de la pression qu’il reçoit, et agit ainsi sur l’aiguille à l’aide d’un mécanisme.

Sec ou à bain d’huile

Un manomètre est sec ou à bain d’huile. En général les manifolds sont équipés de manomètres secs, c’est-à-dire que le mécanisme est au contact de l’air. Lorsque le manomètre est à bain d’huile, son mécanisme ainsi que son aiguille baignent dans un liquide visqueux, huile de vaseline, de silicone ou glycérine. Ce liquide a pour but d’amortir les pulsations et de faciliter la lecture. Sur l’illustration on remarque la bulle d’air caractéristique de ce type de manomètre, indiquant la présence d’huile.

Principe de fonctionnement du manifold frigoriste

Lorsque le technicien connecte le manifold frigoriste à une installation frigorifique, ou à un système de climatisation tel qu’une pompe à chaleur par exemple, il raccorde le côté gauche à la prise de service de la basse pression et le côté droit à la prise de service de la haute pression. Tous les manifolds sont construits de la même manière, c’est-à-dire que la basse pression (BP) figure à gauche et en bleu, tandis que la haute pression (HP) est à droite et en rouge.

Les manomètres communiquent directement avec les prises de service. C’est-à-dire qu’il n’est pas nécessaire d’ouvrir une vanne pour introduire la pression dans le manomètre ; elle s’y introduit immédiatement.

La prise du milieu est la voie d’intervention. Par ce biais, le technicien peut exercer une action sur le contenu du circuit de l’installation en procédant au retrait ou à l’injection du réfrigérant, ainsi qu’au retrait de l’air. Elle permet le raccordement d’une pompe à vide, d’une bouteille de fluide frigorigène ou d’une station de récupération. Les tuyaux flexibles – communément appelés flexibles de charge – sont différenciés par les mêmes couleurs. Le troisième flexible, destiné à la voie centrale, est jaune.

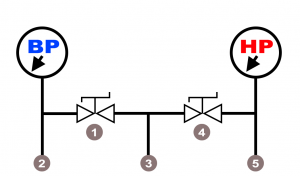

Le schéma de fonctionnement du manifold à deux voies

La vanne associée à la basse pression (1) permet de faire communiquer le port basse pression (2) avec la voie d’intervention (3). La vanne haute pression (4) permet de faire communiquer la haute pression (5) avec cette même voie d’intervention. Lorsque les deux vannes sont ouvertes, il y a une liaison – appelée bypass – entre le circuit basse pression et celui de la haute pression.

Les modèles à 1, 4 et 6 voies

Le manifold à deux voies est de loin le plus répandu mais il existe des modèles de manifolds avec un nombre différent de voie.

Le manifold 1 voie

Il ne dispose que d’un manomètre et, de ce fait, existe en version basse ou haute pression. Il a un port d’intervention et un port pour se raccorder sur le côté basse ou haute pression du circuit frigorifique.

Le manifold 4 voies

Il a les deux manomètres basse et haute pression. Il a, par contre, deux voies d’intervention, très pratiques lorsqu’il s’agit par exemple d’intervenir dans le cas d’une charge en fluide frigorigène. Les deux voies vont permettre de brancher simultanément tout l’équipement nécessaire à l’intervention, ce qui n’est pas possible avec un manifold deux voies, où l’on est obligé de débrancher un appareil pour en brancher un autre. Ces manipulations n’étant pas sans risque d’erreur, de fuites ou de défaut d’étanchéité, le manifold offre une sécurité accrue et un meilleur confort de travail.

Le manifold 6 voies

Outre les deux manomètres de pression ainsi que les quatre voies correspondantes, il est également muni d’un vacuomètre avec ses deux voies de raccordement.

L’origine du nom

Le mot manifold est un terme anglais qui signifie collecteur. Il est formé par la réunion de deux mots, anglais eux aussi, many et fold. Many signifie plusieurs. L’explication du mot fold est moins évident à comprendre car il signifie pli. Le verbe to fold signifie plier. Dans une plus large acceptation, les anglais utilisent ce verbe en cuisine ![]() lorsqu’ils incorporent du blanc d’oeuf ; ils parlent de « plier les blancs d’oeuf ». De là on en déduit que fold exprime un mode d’incorporation. L’ensemble Many et fold signifie « à plusieurs incorporations » et le mot manifold désigne donc un appareil effectuant plusieurs mélanges.

lorsqu’ils incorporent du blanc d’oeuf ; ils parlent de « plier les blancs d’oeuf ». De là on en déduit que fold exprime un mode d’incorporation. L’ensemble Many et fold signifie « à plusieurs incorporations » et le mot manifold désigne donc un appareil effectuant plusieurs mélanges.

*manifold frigoriste = manifold de frigoriste

très intéressant, merci

tres bien explique et très instructif merci

Merci bien expliquer se que je voulais savoir Les graduations manomètre si tu veux mettre du gaz dans un climatiseur

Description du matériel et fonctionnement parfaitement expliqués. J’ai tout compris!

Une petite question : je vois des manifolds spécifiques à certains gaz. Je présume que c’est pour la lecture directe sur les Mano en fonction du gaz ? J’en déduit que pour effectuer un mise au vide des liaisons, n’importe quel manifold 2 voies, voire 1 voie convient. Est-ce bien exact ?

Et question concernant la pompe à vide : faut-il une pompe spécifique pour du R32 ( c’est ce que j’ai pu lire au niveau de la réglementation, Mais la aussi pour une mise au vide, pourquoi faudrait-il une pompe spécifique ?

Merci de vos réponses

Cordialement

Oui, effectivement il existe des manifolds spécifiques à certains gaz. Principalement pour la lecture de la relation pression/température qui varie en fonction du gaz. Certains manifolds affichent plusieurs échelles de températures. Le tirage au vide ne nécessite pas de lire cette échelle, l’opérateur se réfère à la pression uniquement. Donc n’importe quel manifold fait l’affaire.

En ce qui concerne la pompe a vide, la réglementation impose, lors d’une intervention sur un circuit au R32, un appareil prévu pour éviter tout risque d’étincelle, d’où les pompes à vide prévues pour le R32… Bien entendu, elles permettent également d’intervenir sur tout circuit contenant un autre type de gaz.

Je voulais simplement savoir combien de temps faut-il pour faire le vide et remettre le gaz aprés le changement du compresseur car je pense que l’artisant ne ma pas changé le gaz ( chose prévue ). De plus j’allais le voir trés souvent et à aucun moment je n’ai vu la pompe à vide ni le gaz? merci de me répondre bien cordialement.

Je ne sais pas si vous parlez d’une climatisation automobile ou de maison… Mais en général, la durée d’un tirage au vide est dépendante de la puissance de la pompe à vide, de la température externe et de la dimension de l’installation à tirer au vide. Pour une climatisation de maison, il faut compter au minimum entre 30 et 60 minutes. Pour la voiture, on peut réduire ce temps. Si il y a eu un changement de compresseur, il est probable que l’installation ait été vidée afin de faciliter cette opération. Pour vérifier la présence de gaz, vous pouvez appuyer brièvement sur la valve de la prise de service à l’aide de votre ongle, vous devriez laisser échapper du gaz sous pression. Mais ce test ne vous dira pas si le travail a été fait dans les règles de l’art, et si donc il y a eu un tirage au vide ou pas…

Question a propos des manifolds :

j’ai une activé d’hotellerie et je gere 25 climatiseurs reversibles inverter au R32, la plupart en monosplit 2,5kw et quelques bi-splits 4kw et tri-splits 7kw. Je fais tout moi-meme de l’installation a l’entretien sauf retirer du gaz car je n’ai pas la station de récupération et l’autorisation de le faire. Je fais mon auto-formation en particulier grace a vos conseils et explications.

J’utilise des manifolds classiques 2 voies pour les pressions et temperatures me basant sur l’echelle 410A qui est proche du R32.

la j’ai l’occasion d’acheter a un prix interessant des manifolds BP et HP sans fils (sauermann SI-RM3) qui avec une application font tous les calculs de correspondance pression temperature, consignes de surchauffe et sous refroidissement.

Seulement, mes climatiseurs n’ont qu’une prise de service sur la BP, ce qui veux dire que on ne peut pas utiliser de voie HP et en tirer les données utiles;

Me conseiller vous de faire cette acquisition ou de rester avec mes manifolds classiques a aiguilles ? merci de votre éclairage.

un grand merci

Bonjour peut on melanger r410a avec un autre gaz

Il est déconseillé de mélanger le R410A avec un autre gaz, sous peine de ne plus pouvoir prendre les mesures précises de température du gaz et ainsi biaiser leur interprétation.